Filtru tăiat din oțel inoxidabil rezistent la coroziune, rezistent la coroziune

Filtru tăiat din oțel inoxidabil rezistent la coroziune, rezistent la coroziune

Filtru tăiat din oțel inoxidabil rezistent la coroziune, rezistent la coroziune

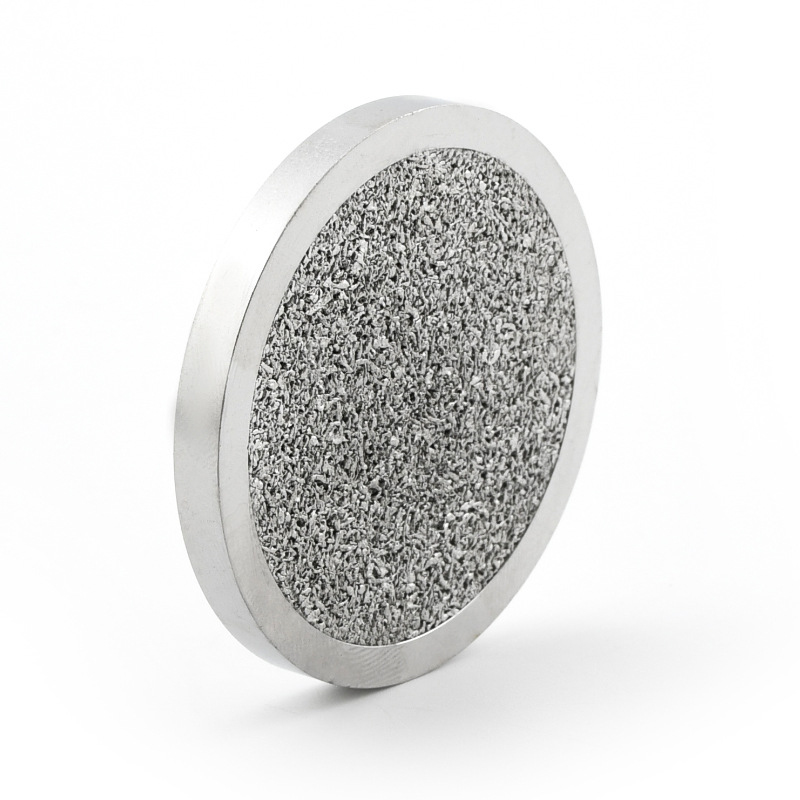

Filtru de praf sinterizat 304/316L pulbere

Materialul selectat de 316L din oțel inoxidabil este rezistent la 600 ° C temperatură ridicată, acid și alcalin

Rezistență la șoc termic, rezistență la coroziune, non-deformare rezistență ridicată, duritate ridicată, durabilă

Distribuție precisă și uniformă a mărimii porilor

Permeabilitate a aerului bun, dimensiunea constantă a găurii de filtrare, calitate excelentă, toleranță dimensională mică

20+ ani de experiență în producție din industrie

Producători de forță, producție profesională

Element de filtru din oțel inoxidabil sinterizat cu dificultate

Proprietățile materialelor poroase sinterizate din oțel inoxidabil

1) Rezistență la temperatură ridicată, utilizare normală sub 500.

2) Rezistența mecanică ridicată, o plasticitate bună, poate fi prelucrată.

3) Rezistența la coroziune, rezistența la oxidare, poate fi utilizată în acid azotic, acid sulfuric, acid clorhidric diluat (5%), acid acetic, hidrogen lichid, mediu de azot lichid.

4) Procesul de modelare bun, poate fi procesat în conformitate cu modelarea desenelor clienților.

5) Precizia ridicată a filtrării, un efect de purificare bun.

6) Porii sunt uniformi, structura internă este stabilă și nu se încadrează particule.

7) Permeabilitate aeriană bună, curățare ușor de suflat, regenerare online și utilizare repetată.

8) Rezistența la uzură și rezistența la impact, proprietăți mecanice bune.

Aplicarea materialului poros din oțel inoxidabil sinterizat

1) Procesul de producție a materiilor prime chimice în îndepărtarea filtrării impurităților, filtrarea de decarbonizare a materialelor și filtrarea fină.

2) Ultrafiltrare, RO, EDI Filtrare de securitate a sistemului în tratarea apei.

3) Clarificarea și filtrarea produselor finite în industria alimentară și a băuturilor.

4) Recuperarea filtrării catalizatorilor de metale prețioase în industria petrochimică.

5) Filtrarea de precizie a materiilor prime lichide, produselor și intermediarelor farmaceutice în industria chimică.

6) Filtrarea de securitate a osmozei inverse în câmpurile de filtrare a injecției de apă petrolier.

7) Purificarea gazelor de abur, purificarea uleiului de aer comprimat.

8) Purificarea medie și limitarea debitului pentru componentele pneumatice, uleiul de lubrifiere, uleiul de combustibil și sistemele de presiune hidraulică.

9) decarbonizarea la temperaturi ridicate a industriei coloranților chimici.

Acid azotic, acid sulfuric, acid acetic, acid oxalic, acid fosforic, 5% acid clorhidric, sodiu topit, hidrogen lichid, azot lichid, sulfură de hidrogen, acetilenă, hidrogen, gaz de dioxid de carbon, vapori de apă etc.Materiale poroase sinterizate din oțel inoxidabil permise pentru utilizare:

Note privind utilizarea materialelor poroase sinterizate din oțel inoxidabil

1) Evitați zgârieturile, coliziunea, zdrobirea și alte daune ale obiectelor dure în procesul de instalare, demontare și curățare.

2) Filtratul trebuie filtrat de la exterior la interior și trebuie evitată direcția opusă.

3) Evitați presurizarea instantanee și rapidă atunci când funcționează elementul de filtru.

4) Atunci când eficiența de filtrare este mai mică de 50%, elementul de filtrare trebuie curățat în timp.

5) La curățarea elementului de filtru, folosiți mai întâi gazul pur pentru a sufla înapoi, iar presiunea gazului din spate este de 1,5 ori de presiunea de lucru.

6) Dacă efectul elementului de filtrare nu este bun după backblowing și spălare online, acesta ar trebui eliminat la timp pentru curățare.

Metoda de curățare pentru materiale poroase sinterizate din oțel inoxidabil

1) Elementele filtrului de decarbonizare din industria farmaceutică și chimică utilizează în principal metoda de suflare a spatelui și spălarea din spate, combinate cu efectul de curățare cu ultrasunete este cel mai bun.

2) Elementul de filtrare din industria apei este înmuiat în principal cu 5% acid azotic.

Elementul de filtru lichid brut trebuie să fie înmuiat prin decapare (5% acid azotic) sau spălare alcalină (3-5% hidroxid de sodiu) și apoi spălat și curățat de undă cu ultrasunete în funcție de proprietățile chimice ale impurităților de filtrare.